LEAN – Fomos “pensar” na Toyota Motor Corporation

Postado em 14/10/2010 - Atualizado em: 10/02/2021

TOYOTA – a etapa esperada pela Qualytrail: Toyota Motor Corporation. Toyota é sinônimo de sucesso em produção com excelente desempenho industrial. A visita à montadora de veículos foi para verificar se tudo aquilo que aprendemos por meio de livros, cursos e consultorias especializadas é realmente verificado in loco.

TOYOTA – a etapa esperada pela Qualytrail: Toyota Motor Corporation. Toyota é sinônimo de sucesso em produção com excelente desempenho industrial. A visita à montadora de veículos foi para verificar se tudo aquilo que aprendemos por meio de livros, cursos e consultorias especializadas é realmente verificado in loco.

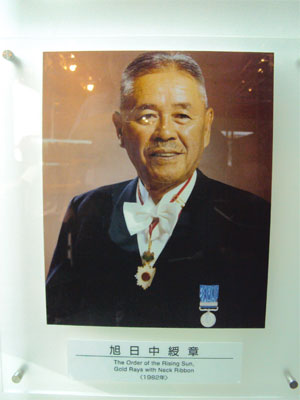

Em Nagoya, iniciamos os estudos Lean em duas etapas; a primeira no showroom (História STP), onde pudemos observar e participar das novas tecnologias para os automóveis, principalmente entender melhor a tecnologia do carro híbrido.

O lançamento do Prius foi demonstrado com detalhes, para que pudéssemos entender o funcionamento do controle de acionamento do motor combinando a energia elétrica e o motor a combustão.

A estatística de consumo dessa combinação de alternativa proporciona ao veículo fazer 38 km por litro de combustível. O design também é um diferencial do Prius (aerodinâmica). Além da montagem de automóveis ao vivo, outros veículos lançamentos da Toyota estavam expostos, juntamente com o i-unit desenvolvido pela Toyota Partner Robot.

A segunda parte, a que mais interessa aos apaixonados pela qualidade e produtividade, se iniciou na linha de montagem da Toyota, onde pudemos acompanhar os senseis (Mestres) durante a montagem de automóveis modelos Crow, Mark X e Estima.

Percorremos a linha de montagem e pudemos observar todas as metodologias que foram desenvolvidas pela Toyota, conhecida pelo Sistema Toyota de Produção (TPS). As etapas visitadas abrangeram desde a chegada de insumos e peças até a saída do automóvel pronto com selo da qualidade OK.

De memória, fotografei, através de meus olhos, todas as ferramentas que observei, desde os cartões de kanban, luzes dos andons e pokayokes, 500 robôs trabalhando na linha de soldagem das estruturas das carrocerias, carros robotizados levando peças para montagem, nivelamento do fluxo contínuo flexível com tipos diferentes de carros na mesma linha de montagem, e muitas outras técnicas. Percebemos porque todas as montadoras copiam a metodologia de fabricação Toyota. Realmente é surpreendente a maneira e jeito das pessoas que se orgulham de trabalhar na Toyota. Como frase de Taiichi Ohno, as pessoas não vão só para trabalhar na Toyota; elas vão para “pensar”.

De memória, fotografei, através de meus olhos, todas as ferramentas que observei, desde os cartões de kanban, luzes dos andons e pokayokes, 500 robôs trabalhando na linha de soldagem das estruturas das carrocerias, carros robotizados levando peças para montagem, nivelamento do fluxo contínuo flexível com tipos diferentes de carros na mesma linha de montagem, e muitas outras técnicas. Percebemos porque todas as montadoras copiam a metodologia de fabricação Toyota. Realmente é surpreendente a maneira e jeito das pessoas que se orgulham de trabalhar na Toyota. Como frase de Taiichi Ohno, as pessoas não vão só para trabalhar na Toyota; elas vão para “pensar”.

Toyota Gosei Logística

A TG Logística trabalha na distribuição de insumos e peças para a Toyota, fazendo com que toda a programação da produção da empresa seja administrada por meio de kanban, para que seja entregue a quantidade certa, na hora certa, no período certo para a montagem dos automóveis.

Esse processo começa na venda do automóvel, que dispara uma ordem de produção, ocasião em que a Toyota encaminha um cartão eletrônico ao Centro de Distribuição, o qual dispara a preparação dos lotes a serem entregues à Toyota. Dentro desse processo, a TG encaminha o cartão kanban para o fornecedor reabastecer o Centro de Distribuição para deixá-lo dentro do padrão de estoque mínimo. Essa empresa é responsável pelo abastecimento de autopeças para a Toyota e, nessa visita, acompanhamos todo o processo kanban. Para nós foi uma oportunidade de conhecer os princípios básicos do kanban, que foi desenvolvido pela Toyota e copiado pelos maiores centros de distribuição do mundo, juntamente com empresas montadoras.

Esse processo começa na venda do automóvel, que dispara uma ordem de produção, ocasião em que a Toyota encaminha um cartão eletrônico ao Centro de Distribuição, o qual dispara a preparação dos lotes a serem entregues à Toyota. Dentro desse processo, a TG encaminha o cartão kanban para o fornecedor reabastecer o Centro de Distribuição para deixá-lo dentro do padrão de estoque mínimo. Essa empresa é responsável pelo abastecimento de autopeças para a Toyota e, nessa visita, acompanhamos todo o processo kanban. Para nós foi uma oportunidade de conhecer os princípios básicos do kanban, que foi desenvolvido pela Toyota e copiado pelos maiores centros de distribuição do mundo, juntamente com empresas montadoras.

O dia foi consagrador para quem respira qualidade e produtividade. A análise de toda a cadeia de valor proporcionou a valorização do aprendizado da equipe. Para fechar com chave de ouro, no restaurante da Toyota pudemos saborear um típico almoço com comida japonesa, e comendo com os famosos “pauzinhos”.

(47) 9 9981-3211

(47) 9 9981-3211 contato@qualytrail.com.br

contato@qualytrail.com.br